انتخاب مصالح مناسب در دنیای مدرن صنعت ساختمان برای درب و پنجرهها نقشی حیاتی در ایمنی، آسایش و بهرهوری انرژی ساختمانها ایفا میکند. شیشه لمینت (Laminated Glass) به عنوان یکی از پیشرفتهترین محصولات شیشهای، توانسته است جایگاه ویژهای در صنعت درب و پنجره دوجداره پیدا کند. این فناوری که ریشه در ابداعات مهندسی قرن بیستم دارد، امروزه به یک استاندارد جهانی برای ساختمانهای ایمن و مدرن تبدیل شده است.

شیشه لمینت در واقع ترکیبی هنرمندانه از علم مواد، مهندسی شیمی و فناوری تولید است که نتیجه آن محصولی است با ویژگیهای منحصر به فرد. برخلاف شیشههای معمولی که در اثر ضربه شکسته و تکههای تیز و خطرناک ایجاد میکنند، شیشه لمینت حتی در صورت شکستگی نیز ساختار خود را حفظ کرده و از آسیبهای جدی جلوگیری میکند. این ویژگی، آن را به گزینهای ایدهآل برای استفاده در نمای ساختمانها، درب و پنجرههای امنیتی، خودروها و حتی سازههای خاص معماری تبدیل کرده است.

در این مقاله تخصصی از رسانه خبری آلوکیما، به بررسی عمیق فرآیند تولید شیشه لمینت، مواد اولیه، تکنولوژیهای مورد استفاده و کاربردهای آن در صنعت درب و پنجره دوجداره خواهیم پرداخت. هدف ما ارائه اطلاعات فنی دقیق و کاربردی برای فعالان این صنعت و علاقهمندان به فناوریهای نوین ساختمانی است.

تعریف دقیق شیشه لمینت

شیشه لمینت یک محصول کامپوزیت است که از اتصال دو یا چند لایه شیشه توسط یک یا چند لایه میانی پلیمری خاص به نام «PVB» (پلی وینیل بوتیرال) یا «EVA» (اتیلن وینیل استات) و «SGP» (SentryGlas Plus) ایجاد میشود. این اتصال در شرایط دما و فشار کنترل شده انجام میگیرد و نتیجه آن یک واحد یکپارچه با خواص مکانیکی و ایمنی برتر است.

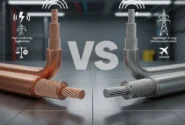

ساختار لایهای این نوع شیشه، آن را از نظر رفتار شکست کاملاً متفاوت از شیشههای معمولی یا حتی شیشههای نشکن (Tempered) میکند.

در حالی که شیشه معمولی در اثر ضربه به تکههای تیز تبدیل میشود و شیشه نشکن به ذرات ریز و کمخطر تجزیه میگردد، شیشه لمینت حتی پس از شکستگی نیز به لطف لایه میانی چسبنده، تکههای شیشه را در جای خود نگه میدارد.

تاریخچه تکامل فناوری

تاریخچه تولید شیشه لمینت به اوایل قرن بیستم بازمیگردد. در سال ۱۹۰۳، یک شیمیدان فرانسوی به نام ادوار بندیکتوس به طور اتفاقی کشف کرد که شیشهای که با یک لایه سلولوئید پوشانده شده، در اثر ضربه نمیشکند. این کشف پایهگذار صنعت مدرن شیشههای ایمنی شد.

در دهه ۱۹۳۰، با معرفی PVB به عنوان لایه میانی، کیفیت شیشههای لمینت به طور چشمگیری بهبود یافت. این ماده پلیمری شفاف، انعطافپذیر و بادوام، جایگزین مواد قبلی شد و استانداردهای جدیدی در صنعت ایجاد کرد. پیشرفتهای بعدی در دهههای ۱۹۷۰ و ۱۹۸۰ منجر به توسعه فرآیندهای اتوکلاو پیشرفته و کنترل دقیقتر پارامترهای تولید گردید.

امروزه، فناوری تولید شیشه لمینت به سمت اتوماسیون کامل، کنترل کیفیت هوشمند و توسعه مواد میانی با عملکرد بالاتر حرکت میکند. شرکتهای پیشرو در این حوزه، سرمایهگذاریهای سنگینی در تحقیق و توسعه انجام میدهند تا محصولاتی با مقاومت بیشتر، شفافیت بهتر و طول عمر طولانیتر ارائه دهند.

انواع شیشه لمینت از نظر ساختار

الف) شیشه لمینت استاندارد: شامل دو لایه شیشه و یک لایه PVB است که برای کاربردهای معمولی کافی است.

ب) شیشه لمینت چندلایه (Multi-laminate): از سه یا چند لایه شیشه با لایههای میانی متعدد تشکیل شده و برای کاربردهای امنیتی و ضدگلوله مناسب است.

ج) شیشه لمینت رنگی: با استفاده از PVB رنگی یا شیشههای رنگی در لایههای مختلف، امکان ایجاد افکتهای بصری متنوع فراهم میشود.

د) شیشه لمینت با عملکرد ویژه: شامل انواع با پوشش Low-E برای کنترل انرژی، انواع آکوستیک برای عایقبندی صوتی، و انواع UV برای محافظت در برابر اشعه فرابنفش.

مواد اولیه و ویژگیهای آنها

انواع شیشه مورد استفاده

شیشه فلوت معمولی (Float Glass): رایجترین نوع شیشه مورد استفاده در تولید لمینت است. این شیشه با فرآیند فلوتینگ تولید میشود و سطحی کاملاً صاف و یکنواخت دارد. ضخامتهای استاندارد ۳ تا ۱۹ میلیمتر برای کاربردهای مختلف قابل استفاده است.

شیشه نشکن (Tempered Glass): برای کاربردهایی که نیاز به مقاومت حرارتی یا مکانیکی بالاتر دارند، از شیشه نشکن استفاده میشود. این شیشه پیش از لمینت شدن، تحت عملیات حرارتی خاصی قرار میگیرد که استحکام سطحی آن را تا ۵ برابر افزایش میدهد.

شیشه رنگی: با افزودن اکسیدهای فلزی در مرحله ذوب، شیشههایی با رنگهای مختلف تولید میشوند که کاربردهای تزئینی و کنترل نور را ممکن میسازند.

شیشه Low-E: پوششهای اکسید فلز ریز در سطح شیشه، تابش مادون قرمز را منعکس کرده و در عین حال نور مرئی را عبور میدهند. استفاده از این شیشه در لمینت، بهرهوری انرژی ساختمان را به طور چشمگیری بهبود میبخشد.

لایههای میانی (Interlayers)

PVB (Polyvinyl Butyral): پرکاربردترین ماده میانی در صنعت شیشه لمینت است. این پلیمر ترموپلاستیک از پلی وینیل الکل و بوتیرالدئید تولید میشود. ویژگیهای برجسته PVB عبارتند از:

-

چسبندگی عالی به سطح شیشه

-

شفافیت بالا (بیش از ۹۰٪)

-

انعطافپذیری و جذب انرژی ضربه

-

مقاومت در برابر UV

-

پایداری در برابر رطوبت و حرارت

ضخامتهای استاندارد PVB از ۰.۳۸ میلیمتر (۱۵ میل) تا ۱.۵۲ میلیمتر (۶۰ میل) متغیر است. برای کاربردهای امنیتی، از چند لایه PVB استفاده میشود.

EVA (Ethylene Vinyl Acetate): جایگزین اقتصادیتر برای PVB است که در برخی کاربردها مورد استفاده قرار میگیرد. EVA در دماهای پایینتری نسبت به PVB پردازش میشود و برای شیشههای تزئینی با اجزای حساس به حرارت مناسب است. با این حال، مقاومت آن در برابر رطوبت و پیرشدگی کمتر از PVB است.

SGP (SentryGlas Plus): نسل جدید لایههای میانی بر پایه آیونومر است که مقاومت مکانیکی و سختی بسیار بالاتری نسبت به PVB دارد. SGP توانایی تحمل بارهای ساختاری را دارد و در شیشههای نقطهای (Point-fixed) و سازههای خاص معماری کاربرد دارد. استحکام برشی SGP تقریباً ۱۰۰ برابر PVB است.

PVB آکوستیک: نسخه اصلاح شده PVB با خواص جذب صوت بهتر، برای کاهش انتقال صدا در محیطهای پرسروصدا طراحی شده است.

مواد کمکی و افزودنیها

پرایمرها و چسبها: برای بهبود چسبندگی بین شیشه و لایه میانی، گاهی از پرایمرهای خاص استفاده میشود. این مواد سطح شیشه را فعال کرده و پیوند شیمیایی قویتری ایجاد میکنند.

رنگدانهها و افزودنیهای UV: برای تولید شیشههای لمینت رنگی یا با خاصیت جذب UV، از افزودنیهای خاص در لایه میانی استفاده میشود.

فرآیند تولید شیشه لمینت

مرحله آمادهسازی و برشکاری

فرآیند تولید شیشه لمینت با دقت بالایی آغاز میشود. در این مرحله، شیشه خام با استفاده از دستگاههای CNC (کنترل عددی رایانهای) یا میزهای برش اتوماتیک، به ابعاد دقیق مورد نظر بریده میشود. دقت در برشکاری بسیار حیاتی است زیرا هرگونه انحراف در ابعاد، در مراحل بعدی مشکلساز خواهد شد.

پس از برش، لبههای شیشه توسط دستگاههای سنگزنی (Edging Machine) پرداخت میشوند. این عملیات دو هدف دارد: اولاً حذف لبههای تیز و خطرناک، و ثانیاً ایجاد سطحی صاف برای اتصال بهتر با لایه میانی. کیفیت پرداخت لبهها تأثیر مستقیم بر مقاومت نهایی شیشه لمینت در برابر نفوذ رطوبت دارد.

شستشوی دقیق شیشه در این مرحله امری ضروری است. هرگونه آلودگی، چربی یا گرد و غبار روی سطح شیشه میتواند باعث ایجاد حباب یا جداشدگی در محصول نهایی شود. دستگاههای شستشوی صنعتی با استفاده از آب تصفیه شده (Deionized Water) و برسهای نرم، شیشهها را کاملاً تمیز میکنند.

مرحله مونتاژ و لایهگذاری

در این مرحله، شیشههای تمیز شده روی میز مونتاژ قرار میگیرند. لایه PVB از رولهای بزرگ بریده شده و با دقت روی شیشه پایینی قرار میگیرد. دقت در اندازهگیری و برش PVB بسیار مهم است؛ این لایه باید کاملاً داخل لبههای شیشه قرار گیرد تا از نشت در مراحل بعدی جلوگیری شود.

پس از قرار دادن لایه میانی، شیشه بالایی روی آن قرار میگیرد. در این مرحله، یک «ساندویچ شیشهای» ایجاد میشود که باید با دقت به مرحله بعدی منتقل شود. برخی کارخانهها از سیستمهای مکش اتوماتیک برای جابجایی این مجموعه استفاده میکنند تا از ایجاد خراش یا شکستگی جلوگیری شود.

مرحله پیشگرم و اولیهسازی (Pre-heating and Initial Pressing)

این مرحله شامل دو بخش اصلی است: گرمایش اولیه و پرس اولیه. مجموعه شیشه وارد یک کوره پیشگرم میشود که دمای آن معمولاً بین ۶۰ تا ۸۰ درجه سانتیگراد تنظیم شده است. هدف از این گرمایش، نرم کردن لایه PVB و آمادهسازی آن برای چسبیدن به شیشه است.

سپس مجموعه وارد دستگاه پرس اولیه (Nip Roller یا Vacuum Ring) میشود. در این دستگاه، غلتکهای فشار قوی با فشار کنترل شده، هوای بین لایهها را خارج کرده و PVB را به شیشه میچسبانند. این عملیات باید به آرامی و با کنترل دقیق انجام شود تا حباب هوا باقی نماند. دمای این مرحله معمولاً به ۱۲۰ تا ۱۴۰ درجه سانتیگراد میرسد.

خروجی این مرحله، شیشهای است که لایههای آن به صورت سطحی به هم چسبیدهاند، اما پیوند کامل و مقاوم هنوز برقرار نشده است. این محصول «شیشه پیشلمینت» نامیده میشود و میتواند برای مدت کوتاهی ذخیره شود، اما برای رسیدن به خواص نهایی باید اتوکلاو شود.

مرحله اتوکلاو (Autoclaving)

اتوکلاو قلب تپنده خط تولید شیشه لمینت است. این دستگاه یک محفظه فشار بزرگ است که میتواند دما و فشار را به طور همزمان و دقیق کنترل کند. فرآیند اتوکلاو شامل چند فاز است:

فاز ۱: گرمایش تحت فشار: شیشههای پیش لمینت در قفسهای مخصوص قرار گرفته و وارد اتوکلاو میشوند. در ابتدا، فشار به تدریج افزایش یافته و همزمان دما نیز بالا میرود. فشار معمولاً به ۱۰ تا ۱۵ بار (Bar) و دما به ۱۳۰ تا ۱۴۵ درجه سانتیگراد میرسد.

فاز ۲: نگهداری: در این مرحله که ۳۰ تا ۶۰ دقیقه طول میکشد، PVB کاملاً ذوب شده و به شیشه میچسبد. فشار بالا باعث میشود که PVB به تمام نقاط سطح شیشه نفوذ کرده و پیوند مولکولی قوی ایجاد کند.

فاز ۳: خنکسازی تدریجی: پس از اتمام زمان نگهداری، دما به آرامی کاهش مییابد. خنکسازی سریع میتواند باعث ایجاد تنشهای حرارتی و شکستگی شیشه شود. فشار نیز به تدریج کاهش یافته تا از جداشدگی لایهها جلوگیری شود.

فاز ۴: تخلیه: پس از رسیدن به دمای محیط، شیشهها از اتوکلاو خارج میشوند. در این مرحله، شیشه لمینت نهایی با خواص مکانیکی و ایمنی کامل آماده است.

مراحل پایانی و کنترل کیفیت

پس از خروج از اتوکلاو، شیشهها توسط اپراتورهای مجرب بررسی میشوند. هرگونه حباب، جداشدگی یا عیب ظاهری در این مرحله شناسایی میشود. شیشههای معیوب برای بازیافت یا تعمیر جدا میشوند.

لبههای شیشه لمینت ممکن است نیاز به پرداخت نهایی داشته باشند. برخی کارخانهها از دستگاههای پولیش لبهای استفاده میکنند تا ظاهری زیبا و حفاظتی بیشتر ایجاد شود.

کنترل کیفیت نهایی شامل تستهای مختلف است:

-

تست شفافیت: با دستگاههای تست ضریب انتقال نور

-

تست چسبندگی: با روش پوستهپوسته کردن (Peel Test)

-

تست مقاومت ضربه: با استفاده از ضربهگیرهای استاندارد

-

تست نفوذ رطوبت: با قرار دادن نمونه در شرایط رطوبتی کنترل شده

ویژگیهای فنی و مزایای شیشه لمینت

خواص مکانیکی برتر

شیشه لمینت مقاومت ضربهای بسیار بالایی دارد. لایه PVB انرژی ضربه را جذب و پخش میکند. در آزمونهای استاندارد، شیشه لمینت میتواند ضربات سنگین را تحمل کند بدون اینکه سوراخ شود یا تکههای خطرناک ایجاد کند.

مقاومت برشی (Shear Strength) شیشه لمینت با SGP به حدی است که میتوان از آن در سازههای باربر استفاده کرد. این ویژگی در معماری مدرن امکان طراحی نماهای شیشهای بدون قاب را فراهم میکند.

ایمنی و امنیت

مهمترین ویژگی شیشه لمینت، رفتار آن در هنگام شکست است. برخلاف شیشه معمولی که به تکههای تیز تبدیل میشود، شیشه لمینت حتی در صورت شکستگی نیز تکهها را در جای خود نگه میدارد. این ویژگی در موارد زیر حیاتی است:

-

جلوگیری از سقوط افراد از ارتفاع

-

محافظت در برابر ورود غیرمجاز

-

کاهش آسیب در تصادفات

-

حفظ یکپارچگی سازه در زمان آتشسوزی

عایقبندی صوتی

لایه PVB به عنوان مادهای ویسکوالاستیک، ارتعاشات صوتی را میرا (خفه)میکند. شیشه لمینت با ضخامت مناسب میتواند کاهش صدا تا ۴۰ دسیبل (dB) ارائه دهد. این ویژگی برای ساختمانهای واقع در مناطق پر سروصدا یا نزدیک فرودگاهها بسیار ارزشمند است.

کنترل انرژی و UV

ترکیب شیشه Low-E با لمینت، بهترین راهحل برای کنترل انرژی است. این ترکیب:

-

گرمای خورشید را در تابستان خارج میکند

-

گرمای داخل را در زمستان حفظ میکند

-

تا ۹۹٪ اشعه UV مضر را جذب میکند

-

از پوسیدگی مبلمان و پارچه جلوگیری میکند

کاربردها در صنعت درب و پنجره دوجداره

پنجرههای دوجداره با شیشه لمینت

در سیستمهای دوجداره، میتوان از شیشه لمینت به عنوان یکی از لایهها یا هر دو لایه استفاده کرد. ترکیب رایج عبارت است از:

-

لایه خارجی: شیشه لمینت برای ایمنی و امنیت

-

لایه داخلی: شیشه معمولی یا Low-E

-

فضای بین شیشه: پر شده با گاز آرگون یا کریپتون برای عایقبندی حرارتی

این ترکیب بهترین عملکرد را در زمینه ایمنی، عایقبندی و بهرهوری انرژی ارائه میدهد.

دربهای شیشهای امنیتی

دربهای ورودی ساختمانهای تجاری و مسکونی لوکس، اغلب از شیشه لمینت چندلایه ساخته میشوند. این دربها:

-

ظاهری مدرن و لوکس دارند

-

در برابر تلاش برای ورود غیرمجاز مقاوم هستند

-

نور طبیعی را به داخل هدایت میکنند

-

با سیستمهای قفل الکترونیکی سازگار هستند

پنجرههای ضدگلوله و امنیتی

برای بانکها، طلا فروشیها و ساختمانهای حساس، از شیشه لمینت چندلایه با ضخامت بالا استفاده میشود. این شیشهها میتوانند در برابر گلولههای مختلف مقاومت کنند و در کلاسهای امنیتی BR۱ تا BR۷ طبقهبندی میشوند.

نماهای شیشهای ساختمان

در معماری مدرن، استفاده از نماهای تمام شیشهای (Curtain Wall) رواج دارد. شیشه لمینت با SGP امکان نصب بدون قاب (Frameless) یا با اتصالات نقطهای را فراهم میکند. این نماها:

-

وزن ساختمان را کاهش میدهند

-

نور طبیعی را به حداکثر میرسانند

-

نمای زیبا و مدرن ایجاد میکنند

-

تعمیر و نگهداری آسانتری دارند

استانداردها و مقررات

استانداردهای ملی و بینالمللی

تولید و نصب شیشه لمینت باید مطابق استانداردهای زیر باشد:

-

EN 14449: استاندارد اروپایی برای شیشه لمینت

-

ASTM C1172: استاندارد آمریکا برای شیشههای لمینت ساختمانی

-

ANSI Z97.1: استاندارد ایمنی شیشههای مورد استفاده در ساختمان

-

ISIRI ۱۱۹۴۶: استاندارد ملی ایران برای شیشه لمینت

گواهینامههای کیفیت

کارخانههای معتبر باید گواهینامههای سیستم مدیریت کیفیت ISO 9001 و سیستم مدیریت زیست محیطی ISO 14001 را داشته باشند. همچنین گواهینامه CE برای صادرات به اروپا و گواهینامههای خاص برای کاربردهای امنیتی ضروری است.

آینده شیشه لمینت از دیدگاه آلوکیما

شیشه لمینت محصولی است که تلفیقی از علم، فناوری و هنر را در خود جای داده است. فرآیند تولید دقیق و پیچیده آن، نتیجهای را به ارمغان میآورد که ایمنی، آسایش و زیبایی را همزمان فراهم میکند. در صنعت درب و پنجره دوجداره، استفاده از شیشه لمینت دیگر یک انتخاب لوکس نیست، بلکه به یک ضرورت برای ساختمانهای مدرن تبدیل شده است.

شرکتهای فعال در این حوزه باید با سرمایهگذاری در تکنولوژیهای روز، آموزش نیروی انسانی متخصص و رعایت استانداردهای کیفی، خود را برای رقابت در بازار جهانی آماده کنند. آینده این صنعت به سمت شیشههای هوشمند، لمینت با عملکردهای چندگانه و فرآیندهای تولید پایدار حرکت میکند.

رسانه خبری تحلیلی آلوکیما با هدف ارتقای دانش فنی فعالان صنعت درب و پنجره، آماده همکاری با تولیدکنندگان، مشاوران و مجریان این حوزه است. برای کسب اطلاعات بیشتر و مشاوره تخصصی، با کارشناسان ما در تماس باشید.