تولید شیشه سکوریت (Tempered Glass) یک فرآیند حرارتی و مکانیکی است که به منظور افزایش مقاومت مکانیکی و ایمنی شیشه انجام میشود.

امروزه شیشه سکوریت بیشترین مقدار تولید و فروش در بازار را دارد و به قدری این شیشه در داخل و خارج کشور مشتری دارد که گاهی برای تولید و عرضه آن زمان تحویل چند روزه بایستی سپری شود پس این فرصت خوبی هست برای کسانی که میخواهند در صنعت تولید شیشه سرمایه گذاری کنند و این سرمایه گذاری و تولید نیازمند دانش تخصصی ، ماشین آلات و کارخانه می باشد.

اگر شما هم به دنبال آن هستید که با فرآیند خط تولید شیشه سکوریت آشنا شوید و بدانید که تولید شیشه سکوریت مستلزم چه تجهیزاتی است با ما در آلوکیما همراه شوید تا در ادامه مراحل تخصصی تولید شیشه سکوریت و مشخصات خط تولید آن توضیح داده شود.

مراحل تولید شیشه سکوریت

تولید شیشه سکوریت از شیشه خام یا همان فلوت آغاز می شود یعنی مواد اولیه مثل سیلیس، سودا، آهک و غیره به عنوان مواد اولیه با هم ترکیب شده در کوره مذاب شده و از طریق ماشین آلات مثل رول فرمینگ شیشه خام تولید می شود و این شیشه خام تولید شده را به شیشه سکوریت تحت فرآیندی تبدیل می کنند که در ذیل به مراحل و روند خط تولید شیشه سکوریت اشاره خواهیم کرد.

1. انتخاب مواد اولیه و برش شیشه خام

- مواد اولیه:

- شیشههای فلوت (Float Glass) با ضخامتهای مختلف (4، 6، 8، 10 میلیمتر و بالاتر)

- نوع شیشه: شفاف، رنگی، رفلکس، لمینت

- برش:

- استفاده از دستگاههای CNC یا دستی برای برش دقیق

- طراحی ابعاد مورد نیاز بر اساس سفارش مشتری

- لبهگیری و صیقلدهی (Polishing & Edge Grinding) برای جلوگیری از ترکهای ریز

2. سنگزنی و پرداخت لبهها

- شیشه خام دارای لبههای تیز و برنده است که در این مرحله با دستگاههای پولیش لبهها گرد یا صاف میشوند.

- استفاده از دستگاههای لبهزن اتوماتیک و دستی برای انواع پرداخت لبه (مدادی، دیاموند و فلت).

- هدف: جلوگیری از شکست در فرآیند حرارتدهی و افزایش ایمنی.

3. شستشو و تمیزکاری

- شیشهها قبل از ورود به کوره باید کاملاً عاری از هرگونه آلودگی، گردوغبار و چربی باشند.

- دستگاههای شستشوی اتوماتیک با آب مقطر و برسهای نایلونی.

- خشککردن سریع شیشه با هوای گرم.

4. گرمادهی در کورههای سکوریت (Tempering Furnace)

- شیشهها وارد کورههای الکتریکی یا گازی شده و به دمای حدود 620 تا 680 درجه سانتیگراد رسانده میشوند.

- زمان حرارتدهی به ضخامت شیشه بستگی دارد (معمولاً 5-10 دقیقه).

- سیستمهای کنترل دما برای توزیع یکنواخت گرما.

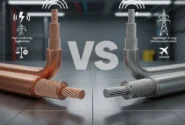

5. خنککاری سریع (کوئنچینگ – Quenching)

- شیشهها از کوره خارج شده و به سرعت توسط جریان هوای سرد با فشار بالا سرد میشوند.

- این فرآیند باعث ایجاد تنشهای فشاری در سطح و تنش کششی در مرکز شیشه میشود که مقاومت آن را افزایش میدهد.

- جلوگیری از شوک حرارتی و شکستگی شیشه.

6. تست کنترل کیفیت

- بررسی پارامترهای مقاومت مکانیکی، شفافیت، و استحکام حرارتی.

- تستهایی مانند:

- آزمایش ضربه

- تست خم شدن

- آزمایش مقاومت در برابر حرارت (تا 250 درجه سانتیگراد)

- بررسی یکنواختی تنشها با استفاده از پلاریسکوپ

7. بستهبندی و ارسال

- استفاده از فریمهای چوبی، پالتهای محافظ و نایلونهای ضد خش.

- دستهبندی شیشهها بر اساس ابعاد و نوع مصرف (ساختمانی، خودرو، صنعتی).

خط تولید شیشه سکوریت

تولید شیشه سکوریت و فرآیند آن علاوه بر مراحل اشاره شده در بالا مستلزم تجهیزات، ماشین آلات و دانش تخصصی می باشد و این مراحل سپری نمی شود مگر با تجهیزات یعنی در واقع هیچ محصولی تولید نمی شود مگر با تجهیزات که در ذیل به برخی ماشین الات مورد نیاز تولید شیشه سکوریت اشاره کردیم.

1. تجهیزات اصلی خط تولید

- دستگاه برش اتوماتیک: برای برش دقیق و کاهش ضایعات

- لبهزن و پولیشکن: برای صیقلکاری و ایمنسازی لبهها

- دستگاه شستشو: با سیستمهای تصفیه آب و خشککن

- کوره حرارتدهی: شامل مشعلهای حرارتی با کنترل دمای دقیق

- سیستم کوئنچ: فنهای خنککننده با فشار بالا برای سردکردن سریع

- دستگاه کنترل کیفیت: شامل دستگاه تست تنش و پلاریسکوپ

2. مشخصات فنی خط تولید

- ظرفیت تولید: بین 200 تا 1000 مترمربع در روز بسته به ظرفیت کوره و تجهیزات

- مصرف انرژی: 500-1500 کیلووات در ساعت بسته به نوع تجهیزات

- فضای موردنیاز: حداقل 2000 مترمربع برای استقرار تجهیزات و انبار

- نیروی انسانی: بین 10 تا 30 نفر در هر شیفت کاری

3. هزینه راهاندازی خط تولید

- هزینه تجهیزات: 1 تا 5 میلیون دلار (بسته به کیفیت و کشور سازنده)

- هزینههای جاری: انرژی، مواد اولیه، نیروی کار

- بازگشت سرمایه: بین 2 تا 4 سال با توجه به بازار و ظرفیت تولید

کاربردهای شیشه سکوریت

- ساختمانسازی (نما، پارتیشن، پنجره)

- صنایع خودروسازی (شیشههای جانبی و عقب)

- دکوراسیون داخلی (میز، درب شیشهای)

- تجهیزات صنعتی (محفظههای ایمنی، شیلد محافظ)

برای تولید و عرضه شیشه سکوریت رعایت استانداردهای بینالمللی نظیر EN 12150 و ASTM C1048 لازم و ضروری می باشد چرا که بدون رعایت دستور العمل ها و استاندارد های بین المللی شیشه سکوریت تولید شده نامرغوبی خواهیم داشت و رعایت این موارد در تولید شیشه سکوریت میتواند موجب افزایش ایمنی و اعتماد در بازار هدف شود.