فوی ل آلومینیوم یکی از پرکاربردترین محصولات صنعت فلزات سبک است؛ ورقی نازک، درخشان و بادوام که در همهجا از بستهبندی مواد غذایی و دارویی گرفته تا صنایع ساختمانی، لوازم خانگی و تجهیزات حرارتی حضور دارد. اما پشت این ورق نقرهای ساده، فرایندی پیچیده، دقیق و پر از مهندسی نهفته است.

سایت خبری آلوکیما به عنوان مرجع تخصصی در حوزه صنعت آلومینیوم کشور با دارا بودن تیم تحریریه فنی و افراد متخصص در زمینه فرایندهای آلومینیوم اقدام به ارائه گزارش در این ضمینه می کند و با انتشار مطالب علمی خود در پایگاه خبری _ تحلیلی آلوکیما سعی در آموزش و آگاهی دادن به مخاطبین علاقه مند به این حوزه می باشد و در این سری مقاله به سراغ یک متریال از جنس آلومینیوم رفته که در اکثر صنایع و حوزه ها بسیار کاربرد دارد. فویل آلومینیوم

در ادامه، مراحل تولید فویل آلومینیوم را از لحظهی ذوب شمش تا تبدیل شدن به رول نهایی بررسی میکنیم.

انتخاب آلیاژ و آمادهسازی مواد اولیه

نقطهی آغاز تولید فویل، انتخاب آلیاژ مناسب است. آلومینیوم خالص (سری 1000) برای فویلهای نرم و انعطافپذیر مناسب است، در حالی که آلیاژهای 3000 و 8000 در مواردی که استحکام یا مقاومت حرارتی بالاتری نیاز است، به کار میروند. ترکیب دقیق عناصر آلیاژی مانند منگنز، سیلیسیم یا آهن، مستقیماً بر خواص فیزیکی و سطحی فویل اثر دارد.

در این مرحله، قراضههای آلومینیومی بازیافتی نیز میتوانند با نسبت مشخصی به کار اضافه شوند تا هم هزینهها کاهش یابد و هم چرخهی بازیافت حفظ شود. قبل از ذوب، این مواد از هرگونه آلودگی، رنگ، روغن یا اکسید سطحی پاکسازی و شستشو می شود چرا که وجود آلودگی و روغن باعث می شود فویل تولید شده متخلخل و ایراد دار باشد.

ذوب و تصفیهی مذاب

مواد اولیه در کورههای ذوب القایی یا گازی در دمای حدود ۷۰۰ تا ۷۵۰ درجهی سانتیگراد ذوب میشوند. در این حالت، حذف ناخالصیها و گازهای محلول اهمیت حیاتی دارد. ورود گاز هیدروژن به مذاب میتواند باعث ایجاد حفره در ساختار فویل شود، بنابراین با تزریق گازهای خنثی مانند آرگون یا نیتروژن، عمل گاززدایی (degassing) انجام میشود.

سپس فلاکسهای تصفیهکننده به مذاب اضافه میگردند تا ناخالصیهای غیرقابل حل مانند اکسیدهای فلزی به سطح بیایند و جدا شوند. در نهایت، مذاب تصفیهشده به دمای مطلوب ریختهگری رسانده میشود.

ریختهگری تخت یا پیوسته

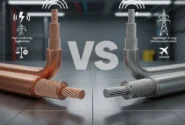

آلومینیوم مذاب به قالبهای مسی خنکشونده منتقل میشود تا بهصورت ورق ضخیم یا اسلب تخت منجمد شود. دو روش اصلی وجود دارد: ریختهگری نیمهپیوسته (DC Casting) و ریختهگری پیوسته (CC Casting).

در روش DC، بلوکهای ضخیمتری تولید میشود که بعداً باید نورد گرم شوند. در روش CC، نوار آلومینیوم بهطور مداوم و با ضخامت کمتر تولید میشود که راندمان بالاتری دارد. کنترل سرعت انجماد و دمای خروجی در این مرحله برای جلوگیری از ترکهای سطحی و ناهمگنی ساختار بسیار مهم است.

نورد گرم؛ تبدیل اسلب به ورق

اسلبها پس از پوستهبرداری سطحی (scalping) برای حذف لایههای اکسیدی، وارد کورههای پیشگرم میشوند تا به دمای حدود ۴۰۰ تا ۵۰۰ درجه برسند. سپس از میان چند قفسهی نورد عبور داده میشوند تا ضخامتشان از چند ده میلیمتر به حدود ۲ تا ۴ میلیمتر کاهش یابد.

در نورد گرم، تغییر شکل پلاستیک در دمای بالا انجام میشود و ساختار دانهای فلز ریزتر و همگنتر میگردد. روغنها و امولسیونهای خنککننده نیز در این مرحله برای کاهش اصطکاک و بهبود کیفیت سطح استفاده میشوند.

نورد سرد؛ رسیدن به ضخامت پایهی فویل

ورق نورد گرمشده، پس از تمیزکاری و آنیل اولیه، آمادهی نورد سرد است. در این مرحله، نورد در دمای محیط و با فشار بالا انجام میشود تا ضخامت ورق به محدودهی چند دهم میلیمتر برسد.

هر پاس نورد سرد معمولاً ضخامت را ۲۰ تا ۳۰ درصد کاهش میدهد و ممکن است ۵ تا ۷ پاس برای رسیدن به ضخامت نهایی لازم باشد. کنترل کشش بین غلتکها (tension control) و سیستمهای اتوماتیک اندازهگیری ضخامت (AGC) تضمین میکنند که ورق بهصورت یکنواخت و بدون موج تولید شود.

نورد فویل (Foil Rolling)

در مرحلهی آخر نورد، ورق آلومینیوم به ضخامتهای بسیار پایین، معمولاً بین ۶ تا ۲۰ میکرون، نورد میشود. برای دستیابی به چنین ضخامت کمی، از نورد دوبرگهای (Pack Rolling) استفاده میشود؛ یعنی دو ورق روی هم قرار گرفته و با هم نورد میشوند. در نتیجه، سطح داخلی هر دو ورق ماتتر و سطح خارجی براقتر میشود، همان تفاوتی که در فویل خانگی مشاهده میکنیم.

در خطوط مدرن، غلتکها از جنس فولاد سختشده با قطر زیاد و صافی سطح بسیار بالا هستند تا کوچکترین ناهنجاری به سطح فویل منتقل نشود.

بازپخت یا آنیل نهایی

پس از نورد سرد شدید، فویل دارای کرنش بالا و ساختار کارسخت است. برای بازگرداندن نرمی، انعطافپذیری و از بین بردن تنشهای داخلی، فویل در کورههای مخصوص در دمای کنترلشده بین ۳۰۰ تا ۴۰۰ درجه سانتیگراد بازپخت میشود.

در این فرآیند، ساختار دانهها بازآرایی میشود و سطح فویل نیز درخشانتر و یکنواختتر میگردد. بسته به نوع آلیاژ و ضخامت، زمان نگهداری بین ۲ تا ۱۲ ساعت متغیر است.

در صنایع غذایی، برای جلوگیری از تغییر رنگ یا بو، از کورههای با اتمسفر محافظ (N₂ یا H₂) استفاده میشود.

پرداخت سطح و عملیات تکمیلی

پس از آنیل، فویل ممکن است با روشهای مختلفی پرداخت شود تا برای کاربرد نهایی آماده گردد. برخی فویلها با لایههای پلیمری لمینیت میشوند، برخی دیگر با مواد ضدزنگ، ضدچسبندگی یا چاپپذیری پوشش داده میشوند.

برای مثال، فویلهای دارویی معمولاً با لایهای از لاک یا رزین اپوکسی پوشانده میشوند تا قابلیت چاپ و مقاومت در برابر رطوبت افزایش یابد. در مقابل، فویلهای بستهبندی مواد غذایی ممکن است بهصورت ساده یا با پوشش پلیاتیلن برای دوخت حرارتی عرضه شوند.

برش، اسلیتر و بستهبندی

در مرحلهی نهایی، رولهای بزرگ فویل (Jumbo Roll) به کمک دستگاههای برش دقیق (Slitter) به عرضهای مختلف تقسیم میشوند. هر رول باید از نظر تنش سطحی، یکنواختی ضخامت و لبههای تمیز کنترل شود.

در نهایت، رولها در بستهبندیهای مقاوم در برابر رطوبت و گردوغبار قرار گرفته و برای مصارف خانگی، صنعتی یا صادرات آماده میشوند. در کارخانههای مدرن، سیستمهای اتوماتیک مانیتورینگ سطح با دوربینهای با وضوح بالا، کوچکترین خط یا سوراخ را شناسایی و حذف میکنند.

۱ کنترل کیفیت و آزمایشها

کیفیت فویل آلومینیوم فقط به ضخامت نهایی محدود نمیشود. آزمایشهای متعددی بر روی محصول انجام میگیرد:

- اندازهگیری ضخامت: با دستگاههای لیزری یا پرتوی β.

- تست کشش و سختی: برای ارزیابی استحکام و انعطاف.

- بازرسی سطحی: شناسایی خراش، پیت، سوراخ یا آلودگی.

- آنالیز ترکیب شیمیایی: جهت اطمینان از درصد عناصر آلیاژی.

- تست روغن سطحی: برای اطمینان از چسبندگی مناسب در لمینیت یا چاپ.

در انتها، دادههای کنترل کیفیت ثبت میشوند و هر رول با برچسب مشخصات فنی، شماره بچ و تاریخ تولید، آمادهی ارسال میگردد.

نکات کلیدی در تولید فویل باکیفیت

- خلوص مذاب: هرچه آلومینیوم خالصتر باشد، فویل براقتر و چکشخوارتر خواهد بود.

- کنترل دما: انحراف بیش از ۱۰ درجه در نورد گرم یا آنیل میتواند منجر به ترک یا افت خواص مکانیکی شود.

- روغن نورد مناسب: انتخاب روانکنندههای کمگوگرد و با ویسکوزیتهی دقیق برای سطح بدون لک ضروری است.

- بازپخت تدریجی: سرد کردن سریع بعد از آنیل ممکن است تنش مجدد ایجاد کند؛ بنابراین کاهش تدریجی دما توصیه میشود.

- بهینهسازی کشش رولها: تنظیم ناصحیح کشش باعث چینخوردگی یا پارگی فویل میشود.

ویژگیهای نهایی فویل آلومینیوم

فویل تولیدشده بسته به کاربرد میتواند ویژگیهای متفاوتی داشته باشد:

- ضخامت از ۶ تا ۲۰۰ میکرون

- چگالی حدود ۲.۷ گرم بر سانتیمتر مکعب

- هدایت حرارتی بالا (~235 W/mK)

- نفوذناپذیری کامل در برابر نور، بخار آب و گازها

- غیرسمی و قابل بازیافت صددرصد

تولید فویل آلومینیوم

تولید فویل آلومینیوم ترکیبی از علم مواد، مکانیک دقیق و فناوری کنترل هوشمند است. هر مرحله از ذوب تا برش نهایی نیازمند هماهنگی کامل بین دما، فشار، سرعت نورد و خلوص مواد است. نتیجهی این زنجیرهی پیچیده، محصولی است سبک، مقاوم، زیبا و کاملاً سازگار با محیط زیست.

در دنیای امروز که بستهبندیهای پایدار و بهداشتی ارزش بالایی دارند، فویل آلومینیوم نهتنها محصولی صنعتی بلکه یکی از ارکان اصلی اقتصاد چرخشی و بازیافتپذیر بهشمار میرود.

آلوکیما | رسانهی تخصصی صنعت آلومینیوم و فناوریهای نوین فلزات سبک