مقدمه: ضایعات آلومینیوم، طلای خاکستری صنعت

منابع طبیعی در دنیای امروز با سرعت چشمگیری در حال مصرف هستند، بازیافت فلزات ارزشمند به یکی از ارکان اصلی توسعه پایدار تبدیل شده است. آلومینیوم، بهعنوان یکی از فلزات استراتژیک و پرکاربرد، نقش برجستهای در این مسیر دارد. ویژگی منحصربهفرد آلومینیوم در این است که میتواند بارها و بارها ذوب و بازیافت شود بدون آنکه خواص فیزیکی و شیمیایی خود را از دست بدهد.

ضایعات آلومینیوم یا همان پسماندهای این فلز، ترکیبی از قطعات مستعمل، برادهها، ورقها، قوطیها، فویلها و سایر مواد آلومینیومی هستند که پس از پایان عمر مفیدشان، از چرخه مصرف خارج میشوند. این ضایعات اگر به درستی جمعآوری و فرآوری شوند، میتوانند به منبعی ارزشمند برای تولید مجدد آلومینیوم تبدیل شوند؛ منبعی که نه تنها هزینه تولید را کاهش میدهد بلکه مصرف انرژی را نیز به شکل چشمگیری پایین میآورد.

در این گزارش از آلوکیما، با زبانی تخصصی و در عین حال قابلدرک برای فعالان صنعتی و مخاطبان عمومی، به بررسی فرآیند تولید شمش آلومینیوم از ضایعات میپردازیم و مراحل، فناوریها و چالشهای آن را به تفصیل توضیح میدهیم.

شناخت ضایعات آلومینیوم

ضایعات آلومینیوم را میتوان به دو گروه اصلی تقسیم کرد:

- ضایعات اولیه (تولیدی): این ضایعات در فرآیند تولید قطعات یا محصولات آلومینیومی ایجاد میشوند، مانند برادهها، پلیسهها و ورقهای برشخورده.

- ضایعات ثانویه (مصرفی): این گروه شامل قطعاتی است که پس از مصرف به پایان عمر مفید خود رسیدهاند، مانند قوطیهای نوشابه، پروفیلهای ساختمانی مستعمل یا قطعات خودروهای فرسوده.

بازیافت این ضایعات اهمیت دوگانه دارد؛ از یکسو هزینه تولید آلومینیوم اولیه را کاهش میدهد و از سوی دیگر از تخریب محیطزیست و هدررفت منابع جلوگیری میکند.

شمش آلومینیوم چیست؟

شمش آلومینیوم به قطعهای گفته میشود که از ذوب و ریختهگری آلومینیوم به شکل قالبهای استاندارد تولید میشود و به عنوان ماده اولیه در صنایع مختلف از جمله نورد، اکستروژن، ریختهگری قطعات خودرو و صنایع ساختمانی به کار میرود.

شمشها معمولاً در دو نوع تولید میشوند:

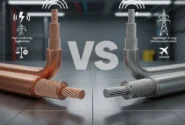

- شمش اولیه: حاصل استخراج آلومینا از بوکسیت و سپس الکترولیز در سلولهای احیای آلومینیوم است.

- شمش ثانویه: از ذوب و تصفیه ضایعات آلومینیومی به دست میآید.

تفاوت اصلی این دو در منبع تأمین مواد اولیه و میزان انرژی مصرفی است. تولید شمش ثانویه از ضایعات، حدود ۹۵ درصد انرژی کمتری نسبت به تولید شمش اولیه نیاز دارد.

مزیتهای تولید شمش از ضایعات

تولید شمش آلومینیوم از ضایعات نه تنها از نظر اقتصادی بلکه از منظر محیطزیستی نیز مزیتهای فراوانی دارد و همانطور که در بالا اشاره کردیم فلز آلومینیوم تنها فلزی است که می تواند بارها و بارها بازیافت شود بدون اینکه خواص فیزیکی و شیمیایی آن تغییر کند و به همین دلیل است که تولید شمش آلومینیوم از ضایعات مزیت های بسیاری دارد.

- کاهش مصرف انرژی: بازیافت آلومینیوم نیاز به استخراج و فرآوری بوکسیت ندارد، بنابراین انرژی مصرفی آن بسیار کمتر است.

- کاهش آلودگی: فرآیند استخراج بوکسیت و تولید آلومینا با انتشار گازهای گلخانهای همراه است؛ در حالیکه ذوب ضایعات آلودگی بسیار کمتری دارد.

- حفظ منابع طبیعی: استفاده از ضایعات به معنای صرفهجویی در ذخایر معدنی است.

- کاهش هزینه تولید: هزینه سوخت، تجهیزات و مواد اولیه در بازیافت بسیار پایینتر از تولید اولیه است.

- ایجاد اشتغال و توسعه اقتصاد چرخشی: صنعت بازیافت زنجیرهای از مشاغل جدید را در حوزه جمعآوری، تفکیک، حملونقل و فرآوری ایجاد میکند.

مراحل تولید شمش آلومینیوم از ضایعات

۱. جمعآوری و تفکیک

فرآیند با جمعآوری ضایعات آلومینیوم از منابع مختلف آغاز میشود؛ از مراکز اسقاط خودرو گرفته تا کارگاههای صنعتی و مراکز بازیافت شهری. در این مرحله، هدف تفکیک ضایعات آلومینیومی از سایر فلزات و مواد غیرقابل ذوب است.

به عنوان مثال، قوطیهای آلومینیومی نوشیدنی باید از فولاد، پلاستیک و سایر آلایندهها جدا شوند. کیفیت نهایی شمش به شدت به خلوص ضایعات بستگی دارد؛ هرچه ناخالصی کمتر باشد، آلومینیوم نهایی مرغوبتر خواهد بود.

۲. خرد کردن و آمادهسازی

ضایعات آلومینیوم جمعآوریشده معمولاً به اشکال نامنظم و بزرگ هستند، بنابراین با استفاده از دستگاههای خردکن صنعتی، به قطعات کوچکتر تبدیل میشوند تا سطح تماس با حرارت در کوره افزایش یابد و ذوب یکنواختتری ایجاد شود.

در برخی موارد، ضایعات آلومینیوم دارای پوشش رنگ یا مواد آلی هستند که باید با عملیات حرارتی (پیشگرم یا کلسیناسیون) یا شستوشوی شیمیایی حذف شوند تا از ایجاد دود و گازهای آلاینده در هنگام ذوب جلوگیری شود.

۳. ذوب در کوره

پس از آمادهسازی، ضایعات آلومینیوم وارد کوره ذوب میشوند. کورهها بسته به ظرفیت و نوع سوخت به سه دسته تقسیم میشوند:

- کورههای القا القایی (Induction Furnace) برای ظرفیتهای کوچک و کنترل دقیق دما،

- کورههای گازی دوار (Rotary Furnace) برای ظرفیتهای متوسط و استفاده از سوخت گاز طبیعی،

- و کورههای شعلهای یا بازتابی (Reverberatory Furnace) برای تولید انبوه.

دمای ذوب آلومینیوم حدود ۶۶۰ درجه سانتیگراد است، اما برای جداسازی بهتر ناخالصیها، معمولاً حرارت تا حدود ۷۵۰ درجه افزایش مییابد.

در این مرحله، با افزودن فلاکسهای مخصوص، اکسیدها و ناخالصیهای سطحی به صورت سرباره جدا میشوند. کنترل میزان اکسیژن، دما و ترکیب مذاب اهمیت ویژهای دارد زیرا بر کیفیت شمش تولیدی از ضایعات آلومینیوم تأثیر مستقیم میگذارد.

۴. تصفیه و گاززدایی

مذاب آلومینیوم پس از ذوب اولیه، حاوی گازهای محلول (مانند هیدروژن) و ذرات معلق است. برای جلوگیری از ایجاد تخلخل در شمش، عملیات گاززدایی (Degassing) با تزریق گازهای خنثی مانند آرگون یا نیتروژن انجام میشود.

در ادامه، افزودنیهای خاص برای تنظیم ترکیب شیمیایی و حذف ناخالصیها وارد مذاب میشوند. این مرحله تعیینکننده است؛ زیرا ترکیب دقیق عناصر مانند سیلیکون، مس، منیزیم و آهن باید در محدوده استاندارد قرار گیرد تا شمش تولیدی از ضایعات آلومینیوم نهایی برای فرآیندهای بعدی مانند نورد یا اکستروژن مناسب باشد.

۵. ریختهگری شمش

پس از تصفیه، مذاب به قالبهای از پیش گرمشده منتقل میشود. قالبها معمولاً از فولاد یا گرافیت ساخته میشوند و با سیستم خنککننده آب تجهیز شدهاند تا انجماد یکنواخت ایجاد شود.

در فرآیند ریختهگری، مذاب به آرامی وارد قالب میشود تا از ایجاد حباب یا تلاطم جلوگیری گردد. پس از انجماد کامل، شمشها از قالب جدا شده، برش میخورند و برای بازرسی آماده میشوند.

۶. بازرسی و کنترل کیفیت

در این مرحله، ترکیب شیمیایی، چگالی، ابعاد و سطح شمشها بررسی میشود. روشهای آزمایش اسپکترومتری برای تعیین دقیق درصد عناصر و میزان ناخالصی استفاده میشود.

شمشهایی که استاندارد لازم را ندارند دوباره ذوب میشوند تا چرخه اصلاح تکرار گردد.

۷. بستهبندی و ارسال

پس از تأیید نهایی، شمشهای تولیدی از ضایعات آلومینیوم با وزنهای مشخص بستهبندی شده و برای واحدهای تولیدی دیگر ارسال میشوند تا در فرآیندهای ثانویه مانند نورد، ریختهگری یا اکستروژن مورد استفاده قرار گیرند.

نکات فنی و کنترلی در فرآیند تولید

- کنترل ترکیب شیمیایی: حتی تغییرات جزئی در درصد عناصر میتواند خواص مکانیکی آلومینیوم را تغییر دهد.

- مدیریت حرارتی: سرعت انجماد و دمای قالب تأثیر مستقیم بر ساختار دانهای شمش دارد.

- کیفیت ضایعات ورودی: ضایعات آلوده به فولاد یا پلاستیک میتواند کیفیت را کاهش داده و باعث افزایش مصرف انرژی شود.

- تجهیزات گاززدایی: استفاده از واحدهای مدرن گاززدایی میتواند تا ۹۰٪ از تخلخلهای داخلی را حذف کند.

نقش آلوکیما در ترویج بازیافت آلومینیوم

آلوکیما بهعنوان مرجع تخصصی صنعت آلومینیوم، همواره بر اهمیت توسعه پایدار و فناوریهای نوین در بازیافت تأکید دارد. این رسانه با هدف اطلاعرسانی دقیق، تحلیل روندهای جهانی و معرفی پروژههای موفق، تلاش میکند تا حلقه ارتباطی میان تولیدکنندگان، فعالان بازیافت و سرمایهگذاران باشد.

آلوکیما معتقد است که آینده صنعت آلومینیوم در گرو افزایش سهم بازیافت در تولید شمش از ضایعات آلومینیوم است. با گسترش زیرساختهای جمعآوری و آموزش صحیح به مصرفکنندگان، میتوان حجم قابل توجهی از ضایعات را به چرخه تولید بازگرداند.

چالشها و راهکارها

با وجود مزایای فراوان، تولید شمش آلومینیوم از ضایعات با چالشهایی همراه است:

- ناخالصیهای زیاد: وجود رنگ، چسب، آلیاژهای مختلط یا فلزات دیگر در ضایعات، فرآیند ذوب را دشوار میکند.

- نوسان در تأمین مواد اولیه: حجم و کیفیت ضایعات در فصول مختلف تغییر میکند.

- هزینه تجهیزات تصفیه: سیستمهای گاززدایی و فیلتراسیون هزینهبر هستند اما برای حفظ کیفیت ضروریاند.

- مدیریت زیستمحیطی: کنترل گازها و دودهای حاصل از ذوب برای جلوگیری از آلودگی هوا الزامی است.

راهکارهای پیشنهادی آلوکیما:

- ایجاد مراکز تفکیک تخصصی آلومینیوم در شهرهای بزرگ.

- استفاده از فناوریهای نو مانند حسگرهای تشخیص فلزات برای جداسازی دقیقتر.

- طراحی کورههای کممصرف با بازیافت حرارت.

- آموزش عمومی در خصوص تفکیک ضایعات در مبدا.

آینده صنعت شمش ثانویه در ایران

در ایران، با رشد صنایع ساختمانی، خودروسازی و بستهبندی، تقاضا برای آلومینیوم افزایش یافته است. این در حالی است که منابع بوکسیت محدود و پرهزینهاند. از اینرو، توسعه واحدهای بازیافت و تولید شمش ثانویه میتواند بهعنوان یک استراتژی ملی مورد توجه قرار گیرد.

سرمایهگذاری در این بخش نه تنها منجر به کاهش واردات شمش اولیه میشود بلکه ظرفیت صادرات شمش آلومینیوم بازیافتی را نیز افزایش میدهد. با اجرای استانداردهای کیفی و بهکارگیری فناوریهای نوین، ایران میتواند به یکی از بازیگران مهم بازار آلومینیوم بازیافتی در منطقه تبدیل شود.

تولید شمش آلومینیوم از ضایعات نماد هوشمندی

تولید شمش آلومینیوم از ضایعات، نماد هوشمندی صنعتی و احترام به محیط زیست است. این فرآیند، پلی میان اقتصاد و اکولوژی ایجاد میکند؛ پلی که از دل پسماند، ارزش خلق میکند.

از دیدگاه آلوکیما، آینده صنعت آلومینیوم در گرو توسعه فناوریهای پاک، استفاده حداکثری از ضایعات و ایجاد زنجیره ارزش در داخل کشور است. اگر بازیافت را به عنوان فرصت ببینیم، هر قطعه ضایعه آلومینیومی میتواند به شمشی درخشان از توسعه پایدار تبدیل شود.