تحول آیندهساز آلومینیوم در مهندسی خودرو و تأثیر آن بر ساختارهای نسل جدید

آینده صنعت خودروسازی در جهان با سرعتی بیش از هر زمان دیگری در حال تغییر است و در مرکز این تحولات، فلزی قرار گرفته که زمانی تنها در صنایع هوافضا شناخته میشد، اما امروز به یکی از ارکان اصلی تولید خودروهای مدرن بدل شده است؛ آلومینیوم.

این فلز سبک، مقاوم و بهصرفه اکنون جایگاهی را تصاحب کرده که دههها در اختیار فولاد بوده و دلیل این تغییر، نیاز صنعت خودرو به کاهش وزن، افزایش کارایی، بهبود ایمنی و کاهش مصرف انرژی است. امروزه خودروسازان بزرگ دنیا، از تسلا و بیامو گرفته تا تویوتا و خودروسازان چینی، همگی به سمت افزایش سهم آلومینیوم در شاسی، بدنه، سیستم انتقال نیرو و حتی ساختار باتری خودروهای الکتریکی حرکت کردهاند.

آلومینیوم نه فقط یک ماده اولیه، بلکه یک فناوری تحولآفرین در مهندسی خودرو به شمار میآید.

صنعت خودرو در دهه اخیر با دو چالش اصلی روبهرو شده است: اول، قوانین سختگیرانه جهانی برای کاهش آلایندگی و مصرف سوخت؛ دوم، توسعه سریع خودروهای برقی که نیازمند کاهش حداکثری وزن و استفاده از متریالهای کارآمد هستند. آلومینیوم در هر دو چالش نقش کلیدی دارد، چرا که نسبت استحکام به وزن آن باعث میشود خودروسازان بتوانند همان مقاومت و سختی فولاد را با وزنی بسیار کمتر، و در نتیجه مصرف انرژی پایینتر، ارائه کنند.

اگر بخواهیم برای این عنوان مثال کاربردی بیان کنیم: استفاده از آلومینیوم در ساخت بدنه خودروهای برقی باعث میشود باتریها بتوانند مسافت بیشتری را طی کنند و گرمای کمتر تولید کنند. در خودروهای بنزینی نیز کاهش هر ۱۰٪ از وزن خودرو منجر به کاهش مصرف سوخت بین ۵ تا ۷ درصد میشود و این مزیت اقتصادی مستقیم، خودروسازان را به سمت بهرهگیری از آلومینیوم سوق داده است.

توازن بین سبکی و ایمنی خودرو

در این میان یکی از مهمترین نقشهای آلومینیوم در صنعت خودرو، ایجاد توازن میان سبکی و ایمنی است. برخلاف تصور عموم، سبکی همیشه به معنای کاهش مقاومت نیست. در حقیقت، آلیاژهای آلومینیوم قادرند انرژی حاصل از ضربه را بهطور مؤثری جذب کنند و این ویژگی آنها را برای استفاده در نقاط حساس بدنه خودرو مناسب میسازد. همچنین توانایی بازیافت بالا و امکان استفاده مجدد از ۹۵ درصد آلومینیوم یک خودرو، عاملی است که آن را به یکی از پایدارترین انتخابها در میان متریالها تبدیل کرده است، خصوصاً در دوران کنونی که موضوع پایداری و کاهش اثرات زیستمحیطی بیش از هر زمان دیگری مورد توجه است.

آلومینیوم از منظر فیزیکی و شیمیایی

از منظر مهندسی، ویژگیهای فیزیکی و شیمیایی آلومینیوم نیز آن را به گزینهای ایدهآل بدل کردهاند. مقاومت به خوردگی، تحمل دمای بالا، قابلیت شکلدهی فوقالعاده و امکان ترکیب شدن با دیگر عناصر برای ایجاد آلیاژهای تخصصی، یک مزیت غیرقابل چشمپوشی است. مهندسان خودرو میتوانند با توجه به نیاز قطعه، آلیاژ مناسب را انتخاب کنند؛ برای مثال آلیاژهای سری 6000 برای بدنه و فریم، آلیاژهای ریختگی سری 3000 و 4000 برای قطعات موتور و آلیاژهای 7000 برای نقاط با استحکام بالا. این انعطافپذیری عملکردی، آلومینیوم را در جایگاهی قرار میدهد که فولاد بهتنهایی قادر به رقابت با آن نیست، خصوصاً در خودروهای نسل آینده که نیاز به سازههای پیچیده و سبک دارند.

از منظر تولید نیز استفاده از آلومینیوم رضایت خودروسازان را جلب کرده است. فرآیند ریختهگری تحت فشار (Die Casting) امکان تولید قطعات بزرگ یکپارچه از آلومینیوم را فراهم کرده و این روند نه تنها هزینه نیروی انسانی و تعداد قطعات را کاهش میدهد، بلکه باعث بالا رفتن دقت ساخت و کاهش خطاهای مونتاژ میشود. شرکتهایی مانند تسلا با معرفی فناوری «گیگا کستینگ» عملاً نشان دادهاند آینده تولید خودرو بدون قطعات آلومینیومی سبک و یکپارچه قابل تصور نیست. این تحول بزرگ تولیدی به معنای کیفیت بالاتر، سرعت بیشتر و هزینه کمتر است؛ سه عاملی که مسیر آینده صنعت خودرو را مشخص میکند.

در مجموع، آلومینیوم اکنون چیزی بیشتر از یک فلز سبک است؛ یک ابزار استراتژیک برای خودروسازان در مسیر ساخت خودروهای کارآمد، ایمن، کممصرف و سازگار با محیطزیست. توسعه فناوری خودروهای برقی، قوانین سختگیرانه آلایندگی و رقابت شدید میان شرکتهای جهانی سبب شده سهم آلومینیوم در این صنعت روزبهروز افزایش یابد و تبدیل به یکی از مهمترین ارکان خودروسازی آینده شود.

کاربردهای تخصصی آلومینیوم در قطعات مختلف خودرو و نقش آن در عملکرد سیستمهای حیاتی

آلومینیوم به دلیل ویژگیهای منحصربهفرد خود در ساخت دهها قطعه کلیدی خودرو مورد استفاده قرار میگیرد و این کاربردها تنها به شاسی یا بدنه محدود نمیشوند، بلکه در بخش موتور، سیستم انتقال نیرو، سیستم تعلیق، رینگها، قطعات الکترونیکی، باتریها، سیستم ترمز و حتی خطوط سوخت نیز حضور حیاتی دارد. وقتی صحبت از کاربردهای آلومینیوم در خودرو میشود، در واقع از صنعتی سخن میگوییم که هر روز در حال حرکت به سمت افزایش سهم آلومینیوم از ساختار کلی خودرو است. امروزه برخی خودروهای برقی و لوکس تا ۶۰ درصد از وزن سازه خود را از آلومینیوم تأمین میکنند و این رقم نشاندهنده آیندهای است که در آن آلومینیوم ماده اصلی ساخت خودرو خواهد بود.

آلومینیوم در بدنه خودرو

در بخش بدنه خودرو، آلومینیوم جایگاه خاصی دارد. استفاده از صفحات نورد شده آلومینیومی در ساخت دربها، کاپوت، سقف و گلگیر باعث کاهش وزن قابل توجه خودرو میشود. علاوه بر این، آلومینیوم به دلیل مقاومت بالا در برابر خوردگی، عمر مفید طولانیتری برای بدنه ایجاد میکند و هزینه نگهداری خودرو را کاهش میدهد. در خودروهای اسپرت و برقی، استفاده از ساختار مونوکُک (Monocoque) آلومینیومی باعث افزایش استحکام در برابر پیچش و ضربه میگردد، در حالیکه وزن خودرو را نسبت به بدنه فولادی تا ۴۰ درصد سبکتر میسازد. این ویژگی برای خودروهای با سرعت بالا و خودروهای الکتریکی که نیاز به توزیع بهینه وزن دارند، بسیار تعیینکننده است.

آلومینیوم در موتور خودرو

در بخش موتور، آلومینیوم انقلابی ایجاد کرده است. سرسیلندر، بلوک موتور، کارتل، منیفولد هوا و گاهی منیفولد دود از آلومینیوم ساخته میشوند. دلیل اصلی استفاده از آلومینیوم در این قطعات، انتقال حرارت مناسب، وزن پایین و قابلیت ریختهگری دقیق آن است. به عنوان مثال، بلوک موتور آلومینیومی امکان کنترل بهتر دما را فراهم میکند و از گرم شدن بیش از حد جلوگیری میکند. این ویژگی برای خودروهای امروزی که به علت توربوشارژرها و سیستمهای پرفورمنس حرارت زیادی تولید میکنند، حیاتی است. علاوه بر این، قطعات موتور آلومینیومی امکان افزایش راندمان و کاهش وزن در قسمت جلویی خودرو را فراهم میکنند و در نتیجه باعث بهبود هندلینگ و توزیع وزن میشوند.

آلومینیوم در سیستم تعلیق و پیشران

در بخش سیستم تعلیق، استفاده از آلومینیوم در کنترل آرمها، براکتها، سگدستها و قطعات اتصال باعث کاهش وزن جرم معلق خودرو میشود. کاهش جرم معلق به طور مستقیم به بهبود کیفیت سواری و کنترل پذیری میانجامد. به همین دلیل است که بیشتر خودروهای لوکس و اسپرت، سیستم تعلیق آلومینیومی دارند. این قطعات علاوه بر سبک بودن، در برابر فشارهای مکانیکی و پیچشی نیز بسیار مقاوم هستند و امکان طراحی اشکال پیچیده برای مهندسان فراهم میشود؛ ویژگیای که فولاد در آن محدودیتهای زیادی دارد.

آلومینیوم در بخش انتقال نیرو و گشتاور

در بخش سیستم انتقال نیرو نیز آلومینیوم نقش پررنگی دارد. گیربکسهای مدرن، پوسته گیربکس، پوسته دیفرانسیل و حتی بعضی اجزای داخلی انتقال نیرو از آلومینیوم ساخته میشوند. دلیل این انتخاب، ترکیبی از مقاومت، سختی مناسب، تحمل دمای بالا و کاهش وزن است. وزن گیربکس تأثیر مستقیم بر سرعت شتابگیری و مصرف انرژی خودرو دارد و این موضوع در خودروهای برقی بسیار مهمتر است.

رینگ های آلومینیوم خودرو

رینگهای آلومینیومی نیز یکی از کاربردهای شناختهشده آلومینیوم در خودرو هستند. علاوه بر زیبایی، رینگ آلومینیومی وزن کمتر و تعادل بهتر ایجاد میکند، گرما را سریعتر از رینگهای فولادی دفع میکند و باعث عملکرد بهتر ترمزها میشود. در خودروهای مسابقهای و اسپرت، رینگ آلومینیومی یک ضرورت است، زیرا کاهش وزن چرخها تأثیر مستقیم بر شتاب و کنترل خودرو دارد.

سیستم ترمز نیز یکی دیگر از بخشهایی است که آلومینیوم در آن حضوری موثر دارد. کالیپرهای ترمز آلومینیومی به دلیل وزن کم، گرمای کمتر و مقاومت بالا بسیار محبوب شدهاند. استفاده از آلومینیوم باعث کاهش جرم غیرمعلق میشود و در نتیجه کنترل خودرو بهبود مییابد. حتی در سیستمهای ترمز ABS و ESP نیز برخی قطعات کنترلی از آلومینیوم ساخته میشوند.

آینده نقش آلومینیوم در باتری خودرو

اما یکی از بزرگترین نقشهای آلومینیوم در آینده، استفاده آن در ساخت باتری خودروهای برقی است. باتریها به وزن کم، انتقال حرارت مناسب و استحکام بالا نیاز دارند و آلومینیوم برای این کار ایدهآل است. کیس باتری، سلولها، هیتسینکها و ساختار نگهدارنده باتری از آلومینیوم ساخته میشود تا هم سبک باشند و هم دما را سریعتر انتقال دهند. مدیریت دما مهمترین عامل در افزایش عمر باتری است و آلومینیوم این ویژگی را به خوبی تأمین میکند.

در مجموع، آلومینیوم عملاً در تمام بخشهای حیاتی خودرو حضور دارد و حضور آن هر روز گستردهتر میشود. کاربردهای بیشمار، انعطافپذیری بالا و برتری فنی باعث شده این فلز به یکی از مهمترین مواد اولیه خودروهای آینده تبدیل شود.

چرا آلومینیوم جایگزین فلزات دیگر شده است و چرا صنعت خودرو آیندهای بدون آن ندارد

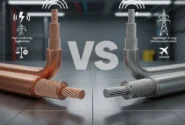

در بخش سوم باید به این پرسش پاسخ دهیم که چرا خودروسازان آینده بیش از همیشه به آلومینیوم وابسته خواهند بود و چرا فلزاتی مانند فولاد، مس و حتی تیتانیوم نمیتوانند جایگزین کامل آن شوند.

پاسخ این سؤال در ترکیب بینظیر ویژگیهای آلومینیوم نهفته است؛ ویژگیهایی که هیچ فلز دیگری به تنهایی نمیتواند فراهم کند.

یکی از مهمترین دلایل انتخاب آلومینیوم، نسبت استحکام به وزن آن است. آلومینیوم تقریباً یکسوم فولاد وزن دارد، اما با افزودن آلیاژهای مناسب، میتواند سختی و استحکام نزدیک به فولادهای صنعتی را ایجاد کند. این ترکیب برای خودروهای مدرن یک مزیت طلایی است؛ زیرا هم ایمنی و مقاومت سازهای حفظ میشود و هم وزن کاهش مییابد.

کاهش وزن نه تنها باعث کاهش مصرف سوخت و افزایش شتاب میشود، بلکه در خودروهای برقی امکان افزایش ظرفیت پیمایش را فراهم میکند. این موضوعی است که هیچ فلز دیگری با چنین هزینه و فراوانی نمیتواند ارائه دهد.

مقاومت بالای آلومینیوم در برابر خوردگی

بر خلاف فولاد، آلومینیوم مقاومت فوقالعادهای در برابر خوردگی دارد. این ویژگی باعث افزایش طول عمر قطعاتی میشود که در معرض رطوبت، نمک جاده و تغییرات دما قرار دارند. فولاد برای جلوگیری از زنگزدگی نیاز به پوششهای محافظ دارد ( مثل رنگ کاری ) در حالی که آلومینیوم ذاتاً یک لایه محافظ اکسیدی تشکیل میدهد که از خوردگی جلوگیری میکند. در نتیجه هزینه نگهداری کمتر و عمر قطعات بیشتر میشود، که برای خودروسازان و مشتریان مزیت قابل توجهی است.

راسانایی حرارتی بالا

آلومینیوم همچنین رسانایی حرارتی بالایی دارد؛ این ویژگی برای قطعات موتور، باتری و سیستمهای الکترونیکی حیاتی است. هیچ فلز سبک دیگری چنین توانایی انتقال حرارت را ندارد. مس گرچه رسانایی بیشتری دارد، اما وزن بسیار بالاتری دارد و گرانتر است، بنابراین نمیتواند جایگزین آلومینیوم شود. در سیستمهای مدیریت حرارت خودروهای برقی، آلومینیوم عملاً بدون رقیب است و حضور آن به معنای عمر بیشتر باتری و عملکرد پایدارتر سیستم است.

قابلیت ماشین کاری

قابلیت فرمدهی و ماشینکاری آلومینیوم نیز مزیتی دیگر است. این فلز در دماهای پایینتر نسبت به فولاد قابلیت شکلدهی دارد، آسانتر برش میخورد و قابلیت اکستروژن آن امکان تولید قطعات پیچیده با وزن کم را فراهم میکند. این قابلیت سبب شده مهندسان بتوانند طرحهای پیچیدهتر و سبکتر تولید کنند که در فناوریهای نوین، مانند گیگا کستینگ و بدنههای یکپارچه، حیاتی است.

بازیافت نقطه قوت الومینیوم

بازیافت آلومینیوم، نقطه قوتی است که آن را کاملاً بیرقیب میکند. آلومینیوم بدون افت کیفیت، بارها قابل بازیافت است و فرآیند بازیافت آن تنها پنج درصد انرژی تولید اولیه را مصرف میکند. در دورانی که جهان به سمت تولید سبز و پایدار حرکت میکند، استفاده از آلومینیوم باعث کاهش چشمگیر اثرات زیستمحیطی صنعت خودرو میشود. هیچ فلز دیگری چنین مزیت اقتصادی و زیستمحیطی ندارد و همین ویژگی آلومینیوم را به فلز آینده تبدیل کرده است.

فولاد، با وجود استحکام بالا، ضعفهایی دارد که امکان استفاده گسترده از آن را در خودروهای برقی محدود میکند. وزن زیاد، انعطاف کمتر در طراحی، رسانایی حرارتی ضعیفتر و خوردگیپذیری بالا سبب شده فولاد در رقابت با آلومینیوم عقب بماند. تیتانیوم بسیار مقاوم و سبک است اما قیمت بسیار بالا و دشواری فرآیند تولید آن را از رقابت خارج میکند. منیزیم نیز سبکتر از آلومینیوم است، اما استحکام کمتر، خطر اشتعال و هزینه بالاتر باعث میشود استفاده از آن محدود بماند.

بنابراین خودروسازان آینده چارهای جز حرکت به سمت آلومینیوم ندارند. کاهش وزن، کاهش مصرف انرژی، بهبود عملکرد، ایمنی بالاتر، ساخت آسانتر، هزینه کمتر، مقاومت بیشتر و امکان بازیافت، مجموعهای از مزایایی هستند که هیچ فلز دیگری نمیتواند همزمان فراهم کند.